Hallo Zusammen, hatte vor einiger Zeit ein 399- GehûÊuse auf der Werkbank. Bei diesem war die Befestigung fû¥r den Auspuff beschûÊdigt: 2 Abgerissene Schrauben, 2 ausgeleierte oder ausgerissenes Gewinde

Spezielle Hilfsmittel (selbst gebaut):

- M12-Gewindebolzen, speziell bearbeitet zum Spannen des GehûÊuses an den Aufspannwinkel

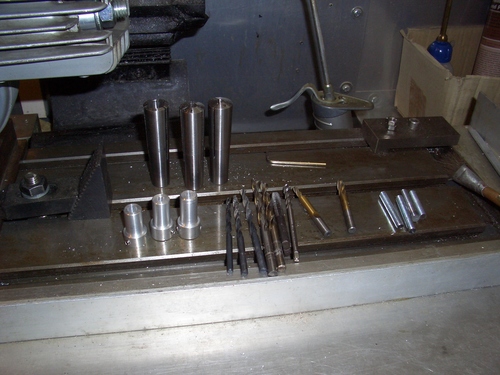

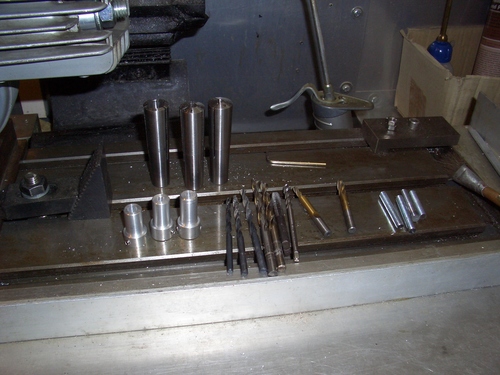

- Eigenbauspannbuchsen fû¥r Bohrer und Gewindebohrer 4.5, 4.9 und 6.5mm (werden gebraucht da sonst die BauhûÑhe der FrûÊse zum Arbeiten nicht ausreicht)

- AnschlagklûÑtze fû¥r Maschinentischnut (KlûÑtze passen spielfrei in die Nut)

Weiteres Werkzeug zum Zerspannen :

- Direktspannzangen 4, 6 und 12mm

- HSS-FrûÊser 4, und 6mm

- Bohrer 4, 4.5, 4.9 und 6mm

- Gewindebohrer M6 und M7 fû¥r Sackloch

Dazu noch folgende Maschinen und Hilfsmittel:

- Bohr- und FrûÊsmaschine Opti BF20L Vario incl. Digitalmessleisten der X- und Y-Achse

- Aufspannwinkel 204x120x155 (Gewicht= 6.5kg)

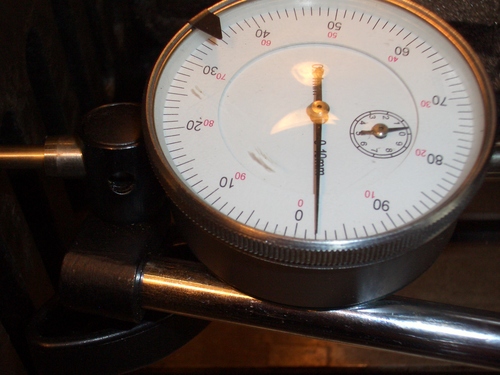

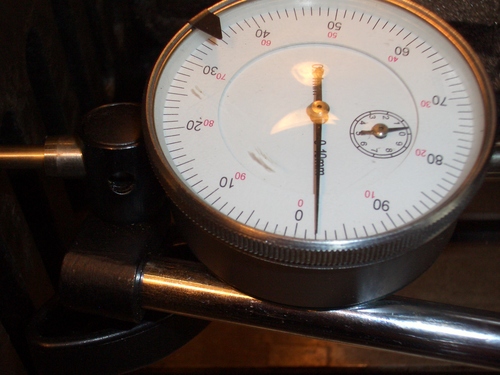

- Messuhr

- Kantentaster 6mm

Vorbereitung:

- Ermittlung der Koordinaten der Gewindebohrungen der Auspuffbefestigung an einem neuen GehûÊuse (altes, unbenutztes GehûÊuse, Gussdatum 1993)

- Drehen Reduzierbolzen M7/M6 aus M8 Schraube 8.8

- Schrauben M6 8.8 Kopf abgeschnitten (fû¥r die û¥brigen 3 Gewindebohrungen)

- Drehen der Eigenbauspannbuchsen 4.5, 4.9, 6.5mm, Spannbuchsen haben immer einen geraden, glatten Spanndurchmesser, z.B. 3, 4, 5, 6, 8, 10, 12mm u.s.w., alles dazwischen muss extra gemacht werden, wenn eine Drehbank zur Verfû¥gung ist, also kein Problem.

- Winkel mit Hilfe der AnschlagklûÑtze auf Tisch spannen

- Kontrolle mit Messuhr auf Genauigkeit! Ergebnis: 2/100mm auf 100mm Verfahrweg der Y-Achse! (Genauer geht es nicht!)

- Spannen des GehûÊuses mit Hilfe eines Anschlagwinkels (Polradseite rechtwinkelig zur TischflûÊche) und M12-Gewindebolzen, eine M6-Schraube als Verdrehsicherung im unteren Bereich des Winkels in GehûÊuse geschraubt.

- Mit Kantentaster Winkel oder Werkstû¥ck anfahren. Wenn Kantentaster Kante anzeigt, ist die Mitte des Tasters genau 3mm von der Kante entfernt. Dadurch kann die Position der 1. Bohrung ermittelt werden.

Bearbeitung: bei abgerissenen Schrauben

- 4mm FrûÊser in Direktspannzange 6mm spannen (HSS-FrûÊser haben immer einen 6mm Schaft, HartmetallfrûÊser dagegen einen Schaftdurchmesser wie der FrûÊserdurchmesser), damit wird die abgebrochene Schraube genau mittig 3ãÎ4mm tief bearbeitet.

- Dann 4mm Bohrer in Direktspannzange 4mm, damit wird der Schraubenrest ganz durchbohrt.

- 4.5mm Bohrer mit Eigenbauspannbuchse (4.5), Schraube durchbohrt.

- 4.9mm Bohrer ãÎ.. (Damit sollte, wenn alles klappt, die Schraube restlos entfernt und das Gewinde in Ordnung sein)

Bearbeitung: bei ausgerissenem Gewinde

- 6mm FrûÊser in Direktspannzange 6mm spannen, damit das beschûÊdigte Gewinde ausfrûÊsen. (Leider ist mein FrûÊser etwas zu kurz, habe dann mit dem 6mm Bohrer den Rest gebohrt)

- Gewindebohrer M7 in Eigenbauspannbuchse 6.5mm gespannt. Getriebe der Maschine auf 0 (Leerlauf) schalten und von Hand, aber durch Fû¥hrung der Maschinenpinole 3ãÎ4 GewindegûÊnge bohren. Dann Bohrer ausspannen und Gewinde von Hand fertig bohren.

Bearbeitung bei beschûÊdigtem Gewinde

- Mit 4.9mm Bohrer soweit wie nûÑtig ins gesunde Material bohren, die Tiefe richtet sich nach dem beschûÊdigtem Gewinde und dem vorhandenen Material. Im Bereich der Zû¥ndkerze kann man bis ca. 30mm bohren, dann mit M6-Bohrer (Spannbuchse 4.5mm) 26mm tief Gewinde bohren. (Das gesunde Gewinde sollte min. 1,6 x Gewindedurchmesser = 1,6 x 6 = 9.6mm tief sein, habe in altem Lehrbuch bei Al - Guss den Wert 2 x d = 2 x 6 = 12mm gesehen)

- Da das Gewinde bei dem scheinbar gutem Gewinde ca. 8ãÎ.10mm tief beschûÊdigt war, wurde der Gewindebolzen M6 ingesamt 22mm hineingeschraubt, (22 ã 10 = 12) und mit Loktite 270 (hochfeste Schraubensicherung) gesichert.

- Auch alle anderen Gewindebolzen M6 und der Reduzierbolzen M7/M6 sind damit gesichert!

Fazit:

- HauptsûÊchlich geht es mir um ein brauchbares Ergebnis, was ich hier auch erreicht habe, obwohl bei einer Gewindebohrung, warum auch immer der Bolzen leicht schrûÊg in der Bohrung steckt. Er sitzt aber sehr fest und stûÑrt auch nicht beim Montieren des Auspuffs.

- Ich bin aber dennoch nicht ganz zufrieden, glaube das es mit einem langen FrûÊser, der dem Kerndurchmesser des Gewindes entspricht, besser gegangen wûÊre, da der FrûÊser nicht verlaufen kann, aber es ist schwierig die entsprechende LûÊnge zu bekommen.

- Einige werden einwenden das es auch spezielle Schraubenausdreher gibt, die auch funktionieren. Aber auch da muss man genau mittig den Schraubenrest anbohren. Da keine Schraube gerade abreiûen wird, ist ein Verlaufen vorprogrammiert! Ein Verlaufen wird bei meiner Methode durch den 4mm FrûÊser wirkungsvoll verhindert. Bei dem vorliegenden Fall waren leider 2 Schrauben abgerissen, ein Gewinde vollstûÊndig ausgerissen und das letzte weitgehend zerstûÑrt. Damit fiel eine weitere MûÑglichkeit, eben mit einer speziellen Bohrschablone die Schrauben auszubohren aus. Wenn aber nur das Gewinde von max. 2 Bohrungen beschûÊdigt ist, ist ein Arbeiten mit einer Bohrschablone mûÑglich, ob dies auch sinnvoll ist muss jeder selbst entscheiden. Ich gebe aber zu bedenken, wenn jemand keine andere MûÑglichkeit als eine Schablone hat, was dann? Ich habe aber meine Zweifel ob dann genau gebohrt werden kann! Bei so einer Schablone kann man nur Bohren und keinen FrûÊser benutzen, da der FrûÊser auch mit seiner MantelflûÊche arbeitet, die Schablone sofort zerstûÑren wird!

- Recht schwierig ist auch die Herstellung des Reduzierbolzens M7/M6, und zwar nicht das Abdrehen der M8-Schraube, sondern das Gewindeschneiden, das in das 8.8-Material sehr zûÊh und mû¥hsam zu schneiden ist, hier ist im Gegensatz zu meinen Bolzen M8/M6 das ganze Gewinde zu schneiden. Vorteil eines Reduzierbolzens ist, das in das GehûÊuse anstatt M6-, ein M7-Gewinde geschnitten ist, aber die weitere Verschraubung M6 bleibt. Es gibt auch Reduzierbolzen zu kaufen, aber nur in grûÑûerer Stû¥ckzahl und der Bolzen muss gekû¥rzt werden, da meist zu lang. Ich û¥berlege auch eine andere MûÑglichkeit: bei einer M7-Schraube (Gewinde bis Kopf) den Kopf abschneiden, die SchnittflûÊche glûÊtten, das wars! Dazu gehûÑren auch noch M7-Mutter und eine entsprechende U-Scheibe. Bei M7 ist aber die Auswahl an LûÊngen und dem Material stark begrenzt. Es gibt meines Wissens nur SKT-Schrauben bis 45mm LûÊnge und dem Material Messing, Edelstahl und dem Werkstoff 8.8. Auch die Mutter sollte û¥brigens die Festigkeit 8 haben. (Entspricht dem der Schrauben mit 8.8) Da die Schlû¥sselweite der M7 nur unwesentlich grûÑûer als bei M6 ist, 11mm anstatt 10mm, ist eine einwandfreie Montage des Auspuff mûÑglich.

- Was mich sehr gestûÑrt hat, waren, obwohl ich die Auspuffbohrung abgeklebt hatte, die vielen klitzekleinen SpûÊne im GehûÊuse. Ich habe das GehûÊuse mehrfach mit einem kleinen Pinsel abgefegt, gestaubsaugt und auch mehrfach mit einem sauberen Lappen die KolbenlaufflûÊche ausgewischt, mit einer starken Taschenlampe immer wieder û¥berprû¥ft, bis ich keinen auch noch so kleinen Span mehr gesehen habe. Hat einige Zeit gedauert.

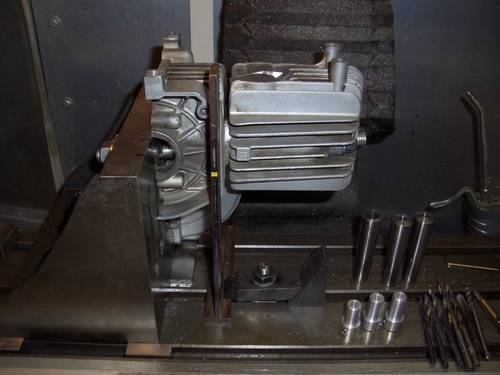

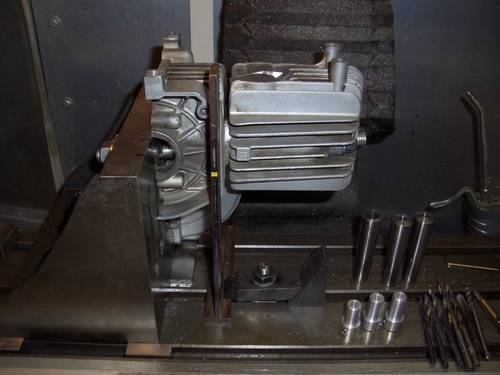

AnschlagklûÑtze an Aufspannwinkel

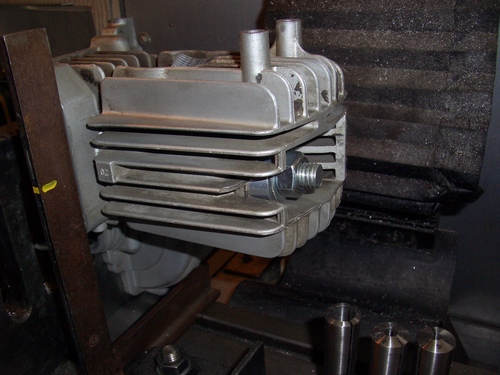

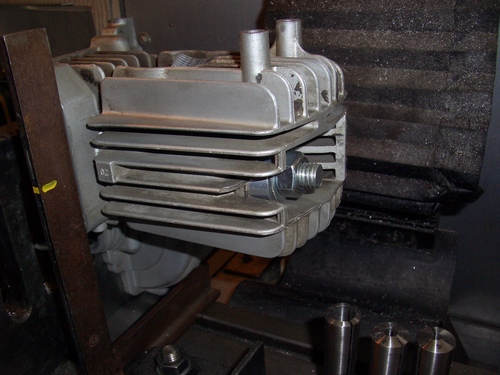

Gehaeuse an Aufspannwinkel befestigt

M12-Gewindebolzen durch die Zû¥ndkerzenbohrung

x

so sieht ein Bohrer mit vollstûÊndig entferntem Gewinde aus

Kantentaster steht genau 3mm von der Kante

Bohrer 4mm in Bohrung Nr.3

Koordinaten Bohrung Nr.3

Drehzahl fû¥r Al zulangsam, fû¥r St OK

Anzeige Messuhr 2/100mm auf 100mm Verfahrweg der Y-Achse

Eigenbauspannbuchsen und Direktspannzangen 4 und 6mm

Das Ganze nochmal, mit den Gewindebolzen und der 12mm Direktspannzange

Ein selbstgedrehter Reduzierbolzen M8/M6 als Beispiel, da ich vom M7/M6 kein Bild habe

Mai 2020 BerndW

Um antworten zu können, musst Du Dich erst registrierenSpezielle Hilfsmittel (selbst gebaut):

- M12-Gewindebolzen, speziell bearbeitet zum Spannen des GehûÊuses an den Aufspannwinkel

- Eigenbauspannbuchsen fû¥r Bohrer und Gewindebohrer 4.5, 4.9 und 6.5mm (werden gebraucht da sonst die BauhûÑhe der FrûÊse zum Arbeiten nicht ausreicht)

- AnschlagklûÑtze fû¥r Maschinentischnut (KlûÑtze passen spielfrei in die Nut)

Weiteres Werkzeug zum Zerspannen :

- Direktspannzangen 4, 6 und 12mm

- HSS-FrûÊser 4, und 6mm

- Bohrer 4, 4.5, 4.9 und 6mm

- Gewindebohrer M6 und M7 fû¥r Sackloch

Dazu noch folgende Maschinen und Hilfsmittel:

- Bohr- und FrûÊsmaschine Opti BF20L Vario incl. Digitalmessleisten der X- und Y-Achse

- Aufspannwinkel 204x120x155 (Gewicht= 6.5kg)

- Messuhr

- Kantentaster 6mm

Vorbereitung:

- Ermittlung der Koordinaten der Gewindebohrungen der Auspuffbefestigung an einem neuen GehûÊuse (altes, unbenutztes GehûÊuse, Gussdatum 1993)

- Drehen Reduzierbolzen M7/M6 aus M8 Schraube 8.8

- Schrauben M6 8.8 Kopf abgeschnitten (fû¥r die û¥brigen 3 Gewindebohrungen)

- Drehen der Eigenbauspannbuchsen 4.5, 4.9, 6.5mm, Spannbuchsen haben immer einen geraden, glatten Spanndurchmesser, z.B. 3, 4, 5, 6, 8, 10, 12mm u.s.w., alles dazwischen muss extra gemacht werden, wenn eine Drehbank zur Verfû¥gung ist, also kein Problem.

- Winkel mit Hilfe der AnschlagklûÑtze auf Tisch spannen

- Kontrolle mit Messuhr auf Genauigkeit! Ergebnis: 2/100mm auf 100mm Verfahrweg der Y-Achse! (Genauer geht es nicht!)

- Spannen des GehûÊuses mit Hilfe eines Anschlagwinkels (Polradseite rechtwinkelig zur TischflûÊche) und M12-Gewindebolzen, eine M6-Schraube als Verdrehsicherung im unteren Bereich des Winkels in GehûÊuse geschraubt.

- Mit Kantentaster Winkel oder Werkstû¥ck anfahren. Wenn Kantentaster Kante anzeigt, ist die Mitte des Tasters genau 3mm von der Kante entfernt. Dadurch kann die Position der 1. Bohrung ermittelt werden.

Bearbeitung: bei abgerissenen Schrauben

- 4mm FrûÊser in Direktspannzange 6mm spannen (HSS-FrûÊser haben immer einen 6mm Schaft, HartmetallfrûÊser dagegen einen Schaftdurchmesser wie der FrûÊserdurchmesser), damit wird die abgebrochene Schraube genau mittig 3ãÎ4mm tief bearbeitet.

- Dann 4mm Bohrer in Direktspannzange 4mm, damit wird der Schraubenrest ganz durchbohrt.

- 4.5mm Bohrer mit Eigenbauspannbuchse (4.5), Schraube durchbohrt.

- 4.9mm Bohrer ãÎ.. (Damit sollte, wenn alles klappt, die Schraube restlos entfernt und das Gewinde in Ordnung sein)

Bearbeitung: bei ausgerissenem Gewinde

- 6mm FrûÊser in Direktspannzange 6mm spannen, damit das beschûÊdigte Gewinde ausfrûÊsen. (Leider ist mein FrûÊser etwas zu kurz, habe dann mit dem 6mm Bohrer den Rest gebohrt)

- Gewindebohrer M7 in Eigenbauspannbuchse 6.5mm gespannt. Getriebe der Maschine auf 0 (Leerlauf) schalten und von Hand, aber durch Fû¥hrung der Maschinenpinole 3ãÎ4 GewindegûÊnge bohren. Dann Bohrer ausspannen und Gewinde von Hand fertig bohren.

Bearbeitung bei beschûÊdigtem Gewinde

- Mit 4.9mm Bohrer soweit wie nûÑtig ins gesunde Material bohren, die Tiefe richtet sich nach dem beschûÊdigtem Gewinde und dem vorhandenen Material. Im Bereich der Zû¥ndkerze kann man bis ca. 30mm bohren, dann mit M6-Bohrer (Spannbuchse 4.5mm) 26mm tief Gewinde bohren. (Das gesunde Gewinde sollte min. 1,6 x Gewindedurchmesser = 1,6 x 6 = 9.6mm tief sein, habe in altem Lehrbuch bei Al - Guss den Wert 2 x d = 2 x 6 = 12mm gesehen)

- Da das Gewinde bei dem scheinbar gutem Gewinde ca. 8ãÎ.10mm tief beschûÊdigt war, wurde der Gewindebolzen M6 ingesamt 22mm hineingeschraubt, (22 ã 10 = 12) und mit Loktite 270 (hochfeste Schraubensicherung) gesichert.

- Auch alle anderen Gewindebolzen M6 und der Reduzierbolzen M7/M6 sind damit gesichert!

Fazit:

- HauptsûÊchlich geht es mir um ein brauchbares Ergebnis, was ich hier auch erreicht habe, obwohl bei einer Gewindebohrung, warum auch immer der Bolzen leicht schrûÊg in der Bohrung steckt. Er sitzt aber sehr fest und stûÑrt auch nicht beim Montieren des Auspuffs.

- Ich bin aber dennoch nicht ganz zufrieden, glaube das es mit einem langen FrûÊser, der dem Kerndurchmesser des Gewindes entspricht, besser gegangen wûÊre, da der FrûÊser nicht verlaufen kann, aber es ist schwierig die entsprechende LûÊnge zu bekommen.

- Einige werden einwenden das es auch spezielle Schraubenausdreher gibt, die auch funktionieren. Aber auch da muss man genau mittig den Schraubenrest anbohren. Da keine Schraube gerade abreiûen wird, ist ein Verlaufen vorprogrammiert! Ein Verlaufen wird bei meiner Methode durch den 4mm FrûÊser wirkungsvoll verhindert. Bei dem vorliegenden Fall waren leider 2 Schrauben abgerissen, ein Gewinde vollstûÊndig ausgerissen und das letzte weitgehend zerstûÑrt. Damit fiel eine weitere MûÑglichkeit, eben mit einer speziellen Bohrschablone die Schrauben auszubohren aus. Wenn aber nur das Gewinde von max. 2 Bohrungen beschûÊdigt ist, ist ein Arbeiten mit einer Bohrschablone mûÑglich, ob dies auch sinnvoll ist muss jeder selbst entscheiden. Ich gebe aber zu bedenken, wenn jemand keine andere MûÑglichkeit als eine Schablone hat, was dann? Ich habe aber meine Zweifel ob dann genau gebohrt werden kann! Bei so einer Schablone kann man nur Bohren und keinen FrûÊser benutzen, da der FrûÊser auch mit seiner MantelflûÊche arbeitet, die Schablone sofort zerstûÑren wird!

- Recht schwierig ist auch die Herstellung des Reduzierbolzens M7/M6, und zwar nicht das Abdrehen der M8-Schraube, sondern das Gewindeschneiden, das in das 8.8-Material sehr zûÊh und mû¥hsam zu schneiden ist, hier ist im Gegensatz zu meinen Bolzen M8/M6 das ganze Gewinde zu schneiden. Vorteil eines Reduzierbolzens ist, das in das GehûÊuse anstatt M6-, ein M7-Gewinde geschnitten ist, aber die weitere Verschraubung M6 bleibt. Es gibt auch Reduzierbolzen zu kaufen, aber nur in grûÑûerer Stû¥ckzahl und der Bolzen muss gekû¥rzt werden, da meist zu lang. Ich û¥berlege auch eine andere MûÑglichkeit: bei einer M7-Schraube (Gewinde bis Kopf) den Kopf abschneiden, die SchnittflûÊche glûÊtten, das wars! Dazu gehûÑren auch noch M7-Mutter und eine entsprechende U-Scheibe. Bei M7 ist aber die Auswahl an LûÊngen und dem Material stark begrenzt. Es gibt meines Wissens nur SKT-Schrauben bis 45mm LûÊnge und dem Material Messing, Edelstahl und dem Werkstoff 8.8. Auch die Mutter sollte û¥brigens die Festigkeit 8 haben. (Entspricht dem der Schrauben mit 8.8) Da die Schlû¥sselweite der M7 nur unwesentlich grûÑûer als bei M6 ist, 11mm anstatt 10mm, ist eine einwandfreie Montage des Auspuff mûÑglich.

- Was mich sehr gestûÑrt hat, waren, obwohl ich die Auspuffbohrung abgeklebt hatte, die vielen klitzekleinen SpûÊne im GehûÊuse. Ich habe das GehûÊuse mehrfach mit einem kleinen Pinsel abgefegt, gestaubsaugt und auch mehrfach mit einem sauberen Lappen die KolbenlaufflûÊche ausgewischt, mit einer starken Taschenlampe immer wieder û¥berprû¥ft, bis ich keinen auch noch so kleinen Span mehr gesehen habe. Hat einige Zeit gedauert.

AnschlagklûÑtze an Aufspannwinkel

Gehaeuse an Aufspannwinkel befestigt

M12-Gewindebolzen durch die Zû¥ndkerzenbohrung

x

so sieht ein Bohrer mit vollstûÊndig entferntem Gewinde aus

Kantentaster steht genau 3mm von der Kante

Bohrer 4mm in Bohrung Nr.3

Koordinaten Bohrung Nr.3

Drehzahl fû¥r Al zulangsam, fû¥r St OK

Anzeige Messuhr 2/100mm auf 100mm Verfahrweg der Y-Achse

Eigenbauspannbuchsen und Direktspannzangen 4 und 6mm

Das Ganze nochmal, mit den Gewindebolzen und der 12mm Direktspannzange

Ein selbstgedrehter Reduzierbolzen M8/M6 als Beispiel, da ich vom M7/M6 kein Bild habe

Mai 2020 BerndW